Da ich den Software-Standby nutze, habe ich leider keine Möglichkeit groß LEDs zu verbauen um anzuzeigen ob die Box an ist. Ich bin mir nicht sicher, ob ich die Idee hier aus dem Forum oder aus den Weiten der DIY Youtube Videos habe. In jedem Fall danke an Unbekannt.

Aber nun zum Punkt. Mit einem Lichtwellenleiter kann man das Licht beliebiger LEDs, die im Gehäuse ohnehin aktiv sind, nach Außen führen. Das lässt sich natürlich prima nutzen, um etwa die Ladestandsanzeige einer Powerbank nach draußen zu führen.

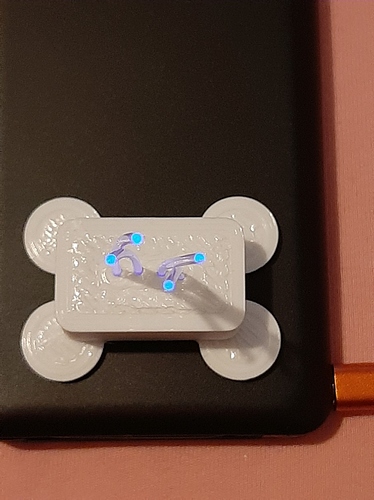

Um die LWL passend positionieren und auch fixieren zu können, habe ich einen kleinen Aufsatz für die Powerbank gedruckt.

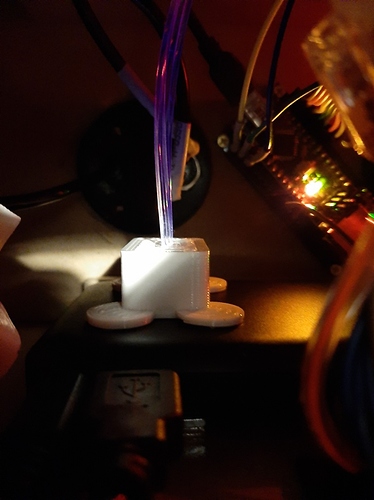

Setzt man den nun richtig über die LEDs, leuchtet es auch schon

Ich drucke generell gerne grob und bohre dann lieber. Wenn man einen 1,5 mm LWL hat und etwa 10-15 mm Bohrtiefe, dann hält der LWL wunderbar von selbst in dem Loch. Mit kleben muss man vorsichtig sein, um die Oberfläche nicht anzulösen, sonst geht das Licht beim Kleber raus. Am besten vorher testen.

Die Füße an dem Aufsatz sind zur Befestigung auf der Powerbank, damit nichts verrutschen kann. Ich nehme dafür immer ganz dünnes Acrylschaumklebeband, das lässt sich bei Bedarf wieder lösen.

Nach dem Einbau sieht man schon schön die blaue Farbe

Und so siehts dann am Gehäuse aus.

Fast voll:

Voll:

Sieht auf den Bildern nicht besonders hell aus, in echt reichts aber völlig und erfüllt seinen Zweck.

STL gibt es hier:

Und hier noch ein kleines Video beim Laden:

Bei Fragen gerne melden!

PS: Falls jemand zufällig PMMA Filament hat, einfach mal damit testen. Könnte klappen, dass das ausreichend leitet. PET hat bei mir nicht geklappt, ging zu wenig durch.

).

).

)

)